Die Herausforderungen für Bootsbeläge im maritimen Bereich verstehen

Was ist EVA-Schaum-Bootsboden und warum wird er in maritimen Anwendungen verwendet?

EVA-Schaumbodenbelag, wobei EVA für Ethylen-Vinylacetat steht, ist im Grunde eine speziell für raue Seebedingungen entwickelte geschlossenzellige Polymerart. Das Material nimmt kaum Wasser auf – laut Spezifikation nur etwa ein halbes Prozent – und widersteht außerdem Schäden durch Salzwasser. Dadurch werden Probleme wie faulendes Holz, quellende Bretter und jene unangenehmen elektrolytischen Reaktionen an Metallteilen vermieden. Bootsbauer haben dieses Material bereits nach dem ASTM D3575-Standard auf Auftrieb getestet, sodass diese Behauptungen auf belastbaren Daten beruhen. Für alle, die viel Zeit auf Booten verbringen, ist dies wichtig, da Decks Tag für Tag ständig nass werden und wieder austrocknen. Ein weiterer erwähnenswerter Vorteil: Selbst bei vollständiger Durchfeuchtung behält EVA etwa 94 % seiner ursprünglichen Rutschfestigkeit. Das bedeutet, dass Seeleute auf EVA-Belägen weniger leicht ausrutschen als auf anderen Bodenmaterialien.

Häufige Umweltbelastungen: Salzwasser, UV-Strahlung und Luftfeuchtigkeit

Bootsboden muss drei primären Umweltgefahren standhalten:

- Salzwasser : Fördert die Oxidation von Metallen und degradiert organische Materialien wie Holz durch ionischen Austausch

- UV-Strahlung : Verursacht, dass bis zu 80 % herkömmlicher Polymere innerhalb von 12 Monaten an Zugfestigkeit verlieren (Marine Materials Journal 2022)

- Hohe Feuchtigkeit : Begünstigt das Wachstum von Schimmelpilzen auf porösen Oberflächen

EVA-Schaum widersteht allen drei Einflüssen aufgrund seiner UV-stabilisierten Zusammensetzung und der nicht porösen Struktur, wodurch strukturelle Schäden verhindert und der Wartungsaufwand reduziert wird. Im Gegensatz dazu erfordert traditionelles Teakholzdecking unter Salzwasserbedingungen dreimal mehr Pflege.

Die chemische und strukturelle Wissenschaft hinter der Salzwasserbeständigkeit von EVA-Schaum

Chemische Zusammensetzung von EVA-Schaum und seine Trägheit gegenüber Salzionen

EVA-Schaum enthält typischerweise zwischen 10 und 40 Prozent Vinylacetat, wodurch eine molekulare Struktur entsteht, die nicht gut mit Natriumchlorid-Ionen aus Meerwasser interagiert. Aufgrund dieser chemischen Unverträglichkeit bleibt EVA stabil, wo andere Materialien bereits anfangen sich abzubauen. Wir beobachten keine galvanische Korrosion wie die lästigen Probleme, die metallische Bauteile beeinträchtigen, und auch keinen allmählichen Zerfall, der viele organische Stoffe bei Kontakt mit Salzwasser betrifft. Wenn Forscher EVA unter Laborbedingungen testen, stellen sie fest, dass das Material nach drei Monaten ununterbrochener Einwirkung von Salzwasser fast seine gesamte ursprüngliche Masse behält – etwa 98 %. Im Vergleich dazu verlieren Gummikomposite unter ähnlichen Bedingungen etwa ein Drittel ihres Gewichts. Dadurch ist EVA in marinen Umgebungen, in denen Haltbarkeit entscheidend ist, eine besonders leistungsfähige Materialwahl.

Wie die geschlossenzellige Struktur Wasserabsorption und die Bildung von Elektrolyten verhindert

Mit 85–95 % versiegelten Lufttaschen verhindert das geschlossenzellige Design von EVA-Schaumstoff die Penetration von Salzwasser. Während marine Sperrholz bis zu 17 % seines Gewichts an Seewasser aufnimmt (Nautical Materials Journal 2022), beschränkt EVA die Aufnahme durch drei Mechanismen auf weniger als 0,5 %:

- Hydrophobe Polymerketten weisen flüssiges Wasser ab

- Zellwände hemmen die Kapillarwirkung

- Isolierte Poren stoppen die Elektrolytwanderung

Indem Feuchtigkeitswege eliminiert werden, verhindert EVA die Bildung korrosiver Elektrolyte, die für elektrochemische Abbauvorgänge notwendig sind.

Rolle der Vernetzung bei der Verbesserung der Haltbarkeit von EVA-Schaumstoff in maritimen Umgebungen

Wenn Hersteller während der Produktion Vernetzungen bilden, entstehen dreidimensionale molekulare Netzwerke, die die Lebensdauer des Materials erheblich verbessern. Gleichzeitig steigt auch die Dichte stark an – von etwa 0,15 Gramm pro Kubikzentimeter auf rund 0,35 Gramm pro Kubikzentimeter. Dies bedeutet insgesamt eine bessere Beständigkeit. Tests zeigen, dass Materialien nach Belastung durch UV-Licht und salzhaltige Umgebungen immer noch etwa 40 % mehr Zugfestigkeit behalten. Zudem tritt deutlich weniger Auslaugen von Weichmachern in die umgebenden Bereiche auf. All diese Verbesserungen bedeuten, dass EVA-Bodenbeläge weitaus höhere Belastungen aushalten. Unter Bedingungen, die Gezeiten im Meer simulieren, halten vernetzte Versionen fast dreimal so viele Kompressionszyklen wie herkömmliche, nicht vernetzte Schaumstoffe aus, bevor Anzeichen von Abnutzung sichtbar werden.

Vergleich mit traditionellen Schiffsdecksbelägen, die anfällig für Salzwasser-Korrosion sind

| Material | Salzwasseraufnahme | Korrosionsrate | Wartungshäufigkeit |

|---|---|---|---|

| EVA-Foam | 0.5% | Keine | 5-Jahres-Intervalle |

| Marinefertigholz | 18% | 0,2 mm/Jahr | Vierteljährlich |

| Aluminium-Decke | N/A | 0,1 mm/Jahr | Halbjährlich |

| Glasfaserverbundstoff | 1.2% | Schürfen | Jährlich |

Im Gegensatz zu Aluminium oder Glasfaser, die Schutzbeschichtungen oder kathodische Systeme erfordern, bietet EVA-Schaumstoff durch seine synthetische, nicht reaktive Zusammensetzung eine inhärente Korrosionsbeständigkeit.

Nachgewiesene Langlebigkeit von EVA-Schaumstoff unter langfristigen maritimen Bedingungen

Langzeit-Tauchstudien zur Beständigkeit von EVA-Schaumstoff gegen Salzwasser und Feuchtigkeit

Unabhängige Studien zeigen, dass EVA-Schaumstoff nach über 500 Stunden kontinuierlicher Tauchung in Salzwasser seine strukturelle Integrität beibehält und weniger als 1 % Wasser aufnimmt – deutlich unterhalb von Gummi (8,3 %) und PVC-Verbundwerkstoffen (5,1 %). Diese Undurchlässigkeit resultiert aus seiner geschlossenzelligen Matrix, die Elektrolytpfade blockiert, die die Korrosion bei anderen Materialien beschleunigen.

Leistungsdaten: Zugfestigkeitsbehaltung nach 6 Monaten in Meerwasser

Wenn unter Bedingungen getestet, die offene Ozeanumgebungen nachahmen, behält EVA-Schaumstoff etwa 92 % seiner anfänglichen Zugfestigkeit bei, selbst nachdem er ein halbes Jahr lang im Meerwasser lag. Teakholz in Marinequalität zeigt hingegen ein anderes Bild: Es verliert rund 34 % seiner Festigkeit bei demselben Test, da sich mit der Zeit Salz in der Holzmaserung ansammelt. Die Labortests bestätigen, was viele Bootsfahrer bereits aus Erfahrung wissen: EVA widersteht Schäden durch Salzwasser weitaus besser als herkömmliche Hölzer. Die Forscher verwendeten sowohl standardmäßige mechanische Belastungstests als auch fortschrittliche Spektroskopieverfahren, um diese Ergebnisse zu überprüfen, und lieferten so den Herstellern belastbare Beweise für ihre Materialauswahlentscheidungen.

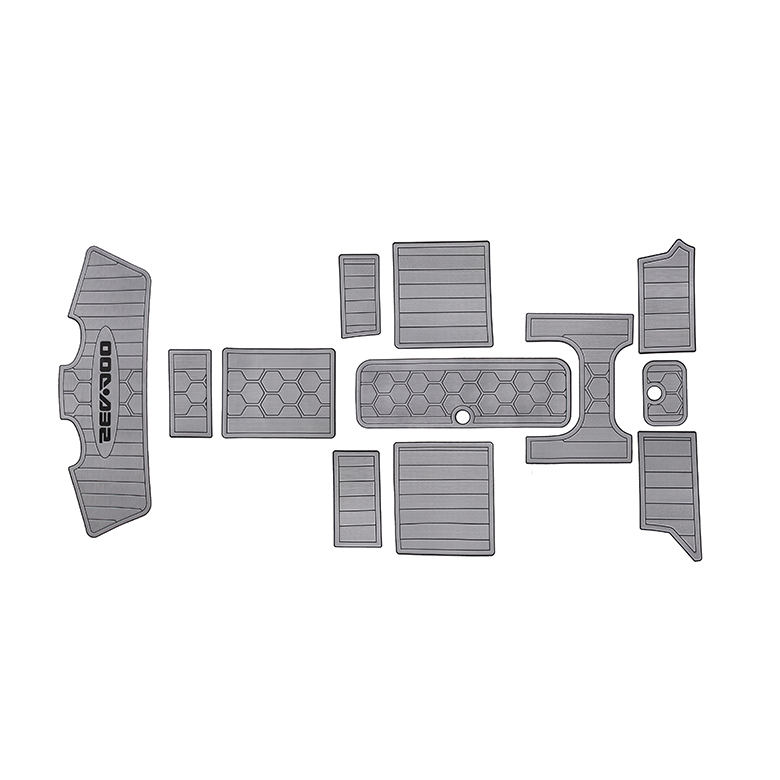

Fallstudie: Gewerbliche Fischereifahrzeuge mit EVA-Schaumstoff-Belag über 3 Jahre im Einsatz

Als 32 Fangboote vom Glasfaserverdeck auf EVA-Schaumdecks umstellten, fiel ihnen etwas Bemerkenswertes auf. Trotz der täglichen Spülungen mit Salzwasser, die normalerweise Materialien stark belasten, kam es im Laufe der Zeit zu keinerlei Verformung oder Abblättern. Auch die Wartungsteams waren begeistert, da sich Reparaturen an den Decks um fast 80 % verringerten. Interessant ist auch, wie die Oberfläche über Tausende von Betriebsstunden hinweg rutschfest blieb und den Reibungswert selbst nach 11.000 Betriebsstunden bei etwa 0,68 hielt. Und nicht zuletzt: Die lästigen Schimmelprobleme im Bilgebereich waren verschwunden. Durch die geschlossenzellige Struktur konnten sich Mikroben nicht mehr ansiedeln, wo früher Korkbeläge ständig faulten. Fischer, die umgestiegen sind, schwören heute auf diese Vorteile.

Komplementäre Schutzeigenschaften: UV-Stabilität und Schimmelpilzresistenz

Wie UV-Stabilisatoren eine Zersetzung durch Sonneneinstrahlung verhindern

EVA-Schaumstoff enthält eingebaute, spezielle UV-Stabilisatoren, die schädliche UV-Strahlen effektiv absorbieren und streuen, bevor sie die Polymerbindungen beeinträchtigen können. Dieses Material ist so effektiv, dass es etwa 97 % der schädlichen UV-B/C-Wellenlängen reflektiert. Nach über 2.500 Stunden intensiver Laborprüfungen – vergleichbar mit einer sechsjährigen direkten Sonneneinstrahlung in Küstennähe – behält das Material immer noch etwa 93 % seiner ursprünglichen Zugfestigkeit. Herkömmliche Kunststoffe neigen dazu, bei längerer Sonneneinstrahlung weiß zu werden, zu bröckeln oder spröde und rissig zu werden. Doch dieser UV-stabilisierte EVA behält seine Farbe und bleibt auch nach langjähriger Belastung flexibel.

Eigene Schimmel- und Mehltau-Resistenz aufgrund der nicht porösen Oberfläche

Marine-EVA-Schaumstoff nimmt weniger als 0,5 % Feuchtigkeit auf, selbst bei längerer Unterwasseranwendung, und schafft dadurch ein ungünstiges Umfeld für Schimmel und Pilzbefall. Unabhängige Prüfungen im Pilztestkammer nach ISO 846 zeigen eine Hemmung des mikrobiellen Wachstums um 99,9 %. Feldbeobachtungen aus tropischen Marinas berichten nach 18 Monaten kontinuierlicher Nutzung von keiner Biofilmbildung auf EVA-Decks.

Synergie zwischen Beständigkeit gegen Salzwasser-Korrosion und der gesamten Umweltresistenz

Wenn wir betrachten, wie sich EVA-Schaum langfristig hält, ist es tatsächlich die Kombination aus Salzwasserbeständigkeit, UV-Schutz und Schimmelverhinderung, die den entscheidenden Unterschied ausmacht. Die oberflächliche UV-Beständigkeit verhindert die Bildung winziger Risse, durch die Salzwasser in die inneren Schichten eindringen könnte. Und da EVA keine Poren besitzt, sammelt es keine sauren Substanzen an, wie sie sich auf anderen Materialien bilden können. Praxistests in echten Booten haben außerdem etwas Beeindruckendes gezeigt: Nach etwa fünf Jahren unter Witterungseinflüssen behält EVA-Bootbodenbelag noch rund 90 % seiner Stoßdämpfungsfähigkeit. Das ist deutlich besser als herkömmlicher Marine-Vinyl, der unter gleichen Bedingungen viel schneller zerfällt.

Häufig gestellte Fragen

Was ist der Hauptvorteil von EVA-Schaum im Vergleich zu Marine-Sperrholz?

Der Hauptvorteil von EVA-Schaum gegenüber Marine-Sperrholz liegt bei der geringen Wasseraufnahme (0,5 %) im Vergleich zu den 18 % des Sperrholzes, wodurch das Risiko von Fäulnis und Korrosion reduziert wird.

Wie behält EVA-Schaum auch bei Nässe seine Griffigkeit?

EVA-Schaum behält auch bei Nässe etwa 94 % seiner ursprünglichen Griffigkeit, wodurch Rutschen verhindert und die Sicherheit auf Bootdecks gewährleistet wird.

Kann EVA-Schaum langfristiger Salzwasserbelastung standhalten?

Ja, unabhängige Studien zeigen, dass EVA-Schaum seine strukturelle Integrität nach längerer Salzwasser-Tauchung beibehält und deutlich weniger Wasser aufnimmt als Gummi- oder PVC-Verbundstoffe.

Warum wird EVA-Schaum für kommerzielle Fischereifahrzeuge bevorzugt?

Kommerzielle Fischereifahrzeuge bevorzugen EVA-Schaum, da er Haltbarkeit bietet, ohne sich im Laufe der Zeit zu verziehen oder abzublättern, wodurch die Deckwartung um fast 80 % reduziert wird.

Inhaltsverzeichnis

- Die Herausforderungen für Bootsbeläge im maritimen Bereich verstehen

-

Die chemische und strukturelle Wissenschaft hinter der Salzwasserbeständigkeit von EVA-Schaum

- Chemische Zusammensetzung von EVA-Schaum und seine Trägheit gegenüber Salzionen

- Wie die geschlossenzellige Struktur Wasserabsorption und die Bildung von Elektrolyten verhindert

- Rolle der Vernetzung bei der Verbesserung der Haltbarkeit von EVA-Schaumstoff in maritimen Umgebungen

- Vergleich mit traditionellen Schiffsdecksbelägen, die anfällig für Salzwasser-Korrosion sind

- Nachgewiesene Langlebigkeit von EVA-Schaumstoff unter langfristigen maritimen Bedingungen

- Komplementäre Schutzeigenschaften: UV-Stabilität und Schimmelpilzresistenz

- Häufig gestellte Fragen